اتصالات سازههای فولادی

اتصالات در تمامی سازهها از جمله سازههای فولادی یکی از اجزای اساسی سازه بوده و عامل اصلی یکپارچگی

سیستمهای سازهای است. یک اتصال ضعیف و نامناسب میتواند منجر به یک سری زوالهای پی در پی

و بنیادی در سازه فولادی شود.

از آنجا که زوال اعضای سازهای خیلی کم اتفاق میافتد، بسیاری از زوالهای سازهای ناشی از طراحی ضعیف اتصالات

یا ضعف در جزئیات اجرائی است. در طراحی و اجرای اتصالات ساختمانهای فولادی باید توجه ویژهای بشود که حتی

در ساختمانهای در حال احداث نیز مشکلات متعددی دیده میشود

که به هنگام زلزله شکست جوش و گسیختگی اتصال ساده،

یا گیردار تیر به ستون ساختمانهای فولادی زیاد تجربه شده است.

امروزه اجزای سازهای فولادی توسط جوش یا پیچ یا ترکیبی از این دو به یکدیگر متصل میشوند.

تا چند دهه قبل اتصالات توسط جوش یا پرچ انجام میشد. بعد استفاده از پیچ

به خصوص پیچهای با مقاومت زیاد بسیار رایج و مرسوم شد

به طوری که امروزه در سازههای فولادی دیگر از پرچ استفاده نمیشود. دلایلی را برای این تغییر (یعنی استفاده از

پیچ به جای پرچ) میتوان برشمرد، از جمله میتوان به موارد زیر اشاره کرد.

برای نصب یک پیچ به دو کارگر معمولی نیاز است در صورتی که یک پرچ توسط چهار کارگر ماهر اجرای میشد.

اجرای پرچ یک عملیات به علت حمل پرچ گداخته از محل کوره تا محل نصب نسبتا خطرناك و پر سر و صدا است.

اجرای اتصالات پیچی بسیار سریع انجام میگیرد و زمان نصب را به طور چشمگیری کاهش میدهد.

زیرا با این وجود ضوابط مربوط به ساخت و اجرای اتصالات پرچی کنار گذاشته نشده

و هنوز توسط آئین نامهAICS ارائه می شود.

lبسیاری از سازههای فولادی موجود در گوشه و کنار جهان دارای اتصالات پرچی هستند

و شناخت رفتار آنها برای ارزشیابی مقاومترین سازهها و ترمیم سازههای قدیمی الزامی است.

به طور کلی، اصول آنالیز و طراحی اتصالات پرچی نظیر اتصالات پیچی بوده با این تفاوت

که خصوصیات مصالح آنها متفاوت است.

نوع دیگر عامل اتصال، جوش است که بسیار مرسوم بوده و دارای چندین مزیت نسبت به پیچ است.

یک اتصال جوشی از نظر طراحی، بر اساس مفاهیمی نسبتا ساده استوار است.

بعضی از اتصالات پیچی که طراحی و اجرای آنها پیچیده باشد با سهولت بیشتر توسط شکل باید با استفاده از نبشی،

پرچ و یا پیچ، مهره و I جوش طراحی و اجرا میشوند. به عنوان مثال برای ساخت یک تیر ورق با مقطع، واشر بالها

را به جان متصل کرده، در صورتی که توسط جوش این تیر ورق به سادگی قابل ساخت است.

از طرف دیگر جوش نیز مشکلات خاص خود را دارد و یکی از مهمترین موضوعات در هر ساختمان فولادی،

کنترل جوشکاری آن است. جوشکاری باید توسط استادکاران ماهر انجام شده و جوش اجرا شده مورد

بازرسیهای لازم بر اساس نوع جوش قرار گیرد. بازرسی جوش عملیاتی دقیق، زمان گیر و پرهزینه است.

جوشها در همه بخشها بایستی منطبق بر اطلاعات نقشه بوده و از لحاظ بعد و طول جوش و کنترل کیفیت

لازم بررسی شود. امروزه استفاده از پیچ به عنوان یک وسیله مناسب و قابل اطمینان در ساخت و اجرای

سازههای فولادی بسیار رایج و متداول شده است. چون عموماً در ساخت و تولید پیچها از فولادهای مخصوص

با عملیات ویژه استفاده میکنند. مصالح پیچها دارای مقاومت گسیختگی به مراتب بالاتر از فولادهای

ساختمانی معمولی هستند. دست یابی به پیچهای پرمقاومت و با کیفیت مناسب موجب فراهم شدن

افقهای جدیدی در زمینه اتصالات انواع سازههای فولادی اعم از ساختمان، پل و تاسیسات صنعتی شده است.

مزایا و معایب اتصالات پیچی

مزایای اتصالات پیچی به شرح زیر است.

سرعت اجرا

سرعت اجرای سازههای با اتصالات پیچ و مهرهای نسبت به اتصالات جوشی بالاتر و کاملاً قابل لمس است

و زمان ساخت سازههای پیچ و مهره ای کمتر از سازههای با اتصالات جوشی است و با توجه به مدت زمان

بالای اجرای پروژههای کشورمان این نوع از سازهها جهت کاهش زمان ساخت پیشنهاد میشود.

سرعت نصب

در این گونه از سازهها بدلیل حذف کامل جوشکاری در محل نصب سازه، فقط با جای گذاری قطعات و بستن تعدادی

پیچ و مهره محدود میشود که این عامل باعث افزایش چشمگیر سرعت نصب میشود و خطاهای نصب به حداقل خود میرسد.

امکان باز نمودن سازه و استفاده مجدد

اعضای سازههای فولادی را که با پیچ به یکدیگر متصل شدهاند، میتوان از هم جدا نمود و در محل دیگری مجدداً آنها

را به یکدیگر متصل و سازه جدیدی را احداث نمود. این موضوع در اجرای سازههای موقت

نظیر پلها و داربستهای غیردائم اهمیت ویژهای دارد.

کیفیت ساخت

کیفیت ساخت سازه با امکانات موجود در کارخانه و طبق نقشههای طراحی شده و تحت نظارت واحد کنترل کیفی

قابل مقایسه با سازههای جوشی که در محل نصب سازه ساخته میشوند نبوده و دارای کیفیت بسیار بالایی است.

پرت مصالح

معمولاً دست محاسب در انتخاب مقاطع خاص مانند IPE بسته بوده و مجبور است با اضافه کردن ورق

و جوشکاری اضافی به مقطع مورد نظر خود برسد. حال آنکه در ساختمان پیچ و مهرهای امکان اجرا و تولید

مقاطع سبکتر و با مقاومت بیشتر وجود دارد. استفاده از ورق در ساخت مقاطع و پرت آهن آلات به حداقل میرسد.

ایمنی و پایداری سازه

چه به لحاظ تئوری و چه به لحاظ عملی ثابت شده که ساختمانهای پیچ و مهرهای به دلیل کیفیت بهتر، پایداری و

مقاومت بیشتری در برابر زلزله و نیروهای جانبی دارند.

هزینه کمتر

اجرای ساختمان پیچ و مهرهای به لحاظ اقتصادی میتواند هزینه کمتری را به مالک تحمیل کند ولی این بدان معنی نیست

که در دو سازه که کاملاً مقاطع آن یکسان است سازه پیچ و مهرهای کم هزینهتر باشد. ولی به دلیل باز بودن دست

طراح در بهینه سازی و ساخت مقاطع با وزن کمتر، امکان کاهش وزن سازه توسط طراح به راحتی امکان پذیر است.

مقاومت در برابر آتش سوزی

در دماهای بالا معمولا اتصالات پیچ و مهرهای مقاومت بیشتری در برابر حرارت دارند

و احتمال تخریب سازه بسیار کمتر از اتصالات جوشی است .

عدم نیاز به فضای کار

معمولاً در شهرها به دلیل عدم وجود موقعیت و مکان مناسب جهت ساخت، اغلب پیمانکاران دچار زحمت فراوان شده که

با استفاده از این نوع سازهها، قابلیت اجرا در شلوغترین و کم حجمترین موقعیتها را فراهم کرده است.

رواج جهانی

در تمامی کشورهای آمریکایی و اروپایی تمامی سازهها به صورت پیچ و مهرهای اجرا میشود مگر در سازههای بسیار کم اهمیت

که اتصالات آن جوشی اجرا میشود. از دلایل مهم استفاده از این نوع سازهها در این کشورها، عملکرد بهتر آن و تجربه بیشتر

آن کشورها در ساخت سازههای فولادی است.

خوردگی سازه

در سازههای پیچ و مهرهای قبل از رنگ آمیزی، قطعات داخل دستگاههای سندبلاست و وایر برس تحت نظر واحد کنترل

کیفی زنگ زدایی میشوند که در سازههای جوشی این عملیات انجام نمیشود و همچنین در سازههای جوشی بجای

رنگ غنی شده با روی، که در سازههای پیچ و مهرهای استفاده میشود، ضد زنگ بکار میرود

که این امر باعث خوردگی سریع سازه میشود.

امکان استفاده در مدیریت حوادث

با توجه به امکان جابجایی این گونه سازهها امکان جابجایی و نصب آن در مناطق بحران زده مانند سیل و زلزله امکان پذیر است.

شرایط محیطی کار

برای اجرای مناسب اتصالات جوشی لازم است درجه حرارت محیط، تهویه هوا، محل استقرار و نیز فضای دسترسی

به اتصال در شرایط مناسب و قابل قبولی باشد. در حالی که محدودیتهای ذکر شده در اجرای سازههای فولادی

به کمک اتصالات پیچی به مراتب کمتر است.

مشکل عمده در اجرای سازههای فولادی با اتصالات پیچی در اثر اجرای غلط و نامناسب سوراخها و عدم رعایت میزان

پیش تنیدگی در پیچها و عدم انطباق آنها هنگام اجرا و نصب پدید میآید. بنابراین در تعبیه سوراخهای اعضا در کارگاههای

صنایع فلزی باید به دقت محل سوراخها تعیین و با وسایل و تجهیزات مناسب عمل سوراخ نمودن اعضا صورت گیرد.

جلوگیری از خوردگی اتصالات

دوام اتصالات به درجه خوردگی محیط در دوران سرویس بستگی دارد. خرابیهای ناشی از زنگ زدگی باعث گسیختگی

پیش از موقعی شود، بنابراین محافظت در برابر خوردگی به منظور حفظ تمامیت و یکپارچگی سازه در طول عمر خود باید

مورد توجه قرار گیرد. پیچها و مهرهها در سازههای فولادی یکی از اجزای مهم بوده که تمامیت کل سازه به آنها بستگی دارد.

برای محافظت در برابر خوردگی میتوان از فلزهای مقاوم و یا پوششهای محافظ قبل و بعد از نصب استفاده نمود. استفاده

از اتصالاتی که از آلیاژهای مقاوم ساخته شدهاند بهترین راهکار در محیطهای بسیار خورنده است. پوششهای محافظ شامل روی

، کادمیوم و فلزات گران قیمتی مانند نیکل و قلع است که باید پیش از نصب مورد استفاده قرار گیرند.

در مورد فلزات فعالتر مانند روی و کادمیوم ضخامت پوشش اهمیت زیادی دارد

اما پوششهای نازك نیکل و قلع میتواند در دراز مدت به خوبی از سازه محافظت نماید.

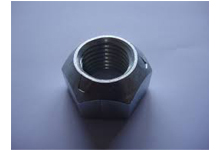

انواع پیچها در اتصالات

تقسیم بندی پیچهای معمولی و پیچهای پرمقاومت با توجه به مقاومت نهایی کششی

آنها و نوع مصالحی که در ساخت

و تولید آنها به کار میرود،

انجام میگیرد. هر دو نوع پیچ معمولی و پرمقاومت دارای شکل ظاهری مشابه یکدیگر هستند.

پیچهای معمولی

مصالح پیچهای معمولی از نوع فولاد نرمه با کربن کم هستند. پیچهای معمولی در

استاندارد ASTM ۳۰۷ با علامت A مشخص میشوند.

قیمت پیچهای معمولی از پیچهای پرمقاومت کمتر بوده و با قطرهای محدود ساخته میشوند.

مورد مصرف آنها در سازههای سبک مانند خرپاهای کوچک، سازههای موقتی و اعضای درجه دوم

سازهها مانند مهاربندها و لاپهها هستند.

از پیچهای معمولی به عنوان وسیله کمکی مونتاژ نیز در اتصالاتی که اعضای اصلی آن توسط جوش و یا

پیچ های پرمقاومت متصل میشوند استفاده میکنند.

عرضه پیچهای پرمقاومت تحول زیادی در صنعت سازههای فولادی و اتصالات آنها به وجود آورد.

مصالح پیچهای پرمقاومت از فولاد با کربن متوسط است که خود و مهره آنها به وسیله عملیات مرغوب سازی

(حرارت دهی و کاهش حرارت) تولید میشوند و قبل از شروع عملیات مرغوب سازی

حدود ۱۶ تا ۲۵ ساعت گداخته میشوند.

انواع عملکرد اتصالات پیچی

انواع اتصالهای پیچی

به طور کلی دو فلسفه در عملکرد اتصالات پیچی وجود دارد که شامل اتصال اتکایی و اتصال اصطکاکی هستند.

عملکرد اتصال اتکایی

در عملکرد اتکایی، پیچ درون سوراخ صفحات اتصال قرار میگیرد و مهره بسته میشود.

هنگامی که بار خارجی به پیچ وارد میشود، قطعات اتصال لغزش پیدا میکنند که در اثر آن، یک نیروی فشاری

به لبههای اتصال وارد میشود که تبدیل به نیروی برشی در پیچ میشود. این اتصال تنها برای حالت بارگذاری ثقلی

بوده و در طرح لرزهای نباید از این نوع عملکرد در اتصال استفاده نمود. در این نوع اتصال هیچ نیروی پیشتنیدگی

در پیچ ایجاد نمیشود و برای اجرای این اتصال، تنها سفت کردن پیچ به وسیلهی کارگر کفایت میکند.

عملکرد اتصال اصطکاکی

هنگامی که پیچ درون سوراخ صفحات اتصال قرار میگیرد، علاوه بر مهره باید از واشر نیز استفاده نمود

. باید توجه شود که واشر مصرفی در اتصال اصطکاکی نباید از نوع واشر فنری باشد. در طراحی لرزهای تنها

باید از این فلسفهی طراحی در اتصال استفاده شود. به عبارتی دیگر، در طراحی همهی اتصالات قابهای

خمشی و قابهای دوگانه و نیز اتصالات بادبندی و وصلهی ستونهای باربر جانبی در قابهای ساده باید از

این نوع عملکرد استفاده نمود. در این نوع اتصال، علاوه بر سفت کردن نخستین پیچ، باید به مقداری که

در طراحی مشخص شده است، نیروی پیشتنیدگی نیز در پیچ ایجاد شود. با اعمال نیروی پیش- تنیدگی،

در پیچ تحت کشش قرار گرفته و با اعمال بار، بین صفحات اتصال اصطکاك به وجود میآید که

باعث عدم لقی و کارکرد کامل اتصال میشود. باید در نظر داشت که شکل پیچ در اتصال اصطکاکی

با شکل پبچ در اتصال اتکایی متفاوت است. به طوری که پیچهای اتصال اصطکاکی دارای سر پیچ بزرگتر هستند.

زمانی که یک پیچ پرمقاومت بدون کشش اولیه، تحت اثر نیروی کششی خارجی قرار میگیرد،

نیروی کششی درون پیچ با نیروی اعمال شده برابر میشود. در صورتی که پیچ پیشتنیده (پیشکشیده) شده باشد،

درصد بسیار زیادی از نیروی کششی خارجی صرف ایجاد نیروهای فشاری و یا گیرهای اعمال شده به اجزای اتصال میشود.

به دلیل آنکه به طور معمول کشش به وجود آمده در پیچهای پرمقاومت ناشی از نیروی کششی خارجی در لحظهی

جداشدن قطعات از یکدیگر نزدیک به ده درصد بیش از کشش در آغاز بارگذاری است،

لذا باید همهی پیچهایی که تحت اثر کشش مستقیم قرار دارند، پیشکشیده شوند.

الزامات ضریب اصطکاك سطوح فولادی در اتصالات اصطکاکی

به طور کلی اصطکاك حاصل دو عامل بوده، یکی زبری سطح و دیگری نیروی پیشتنیدگی.

در طراحی فرض بر رنگ نشدن و وجود زبری مناسب سطوح اتصال است،

در نتیجه هنگامی که قطعات نصب میشوند، باید همهی سطوح اتصال (شامل سطوح مجاور

سرپیچها و مهرهها) از قسمتهای پوسته شده و دیگر مواد زاید عاری بوده و به ویژه سطوح

تماس اتصالات اصطکاکی باید به طور کامل تمیز باشد و اثری از پوستهی زنگ، رنگ، لاك

، انواع روغن و مصالح دیگر در آنها وجود نداشته باشد. بنابراین پس از اینکه اتصال به وجود آمد

، محل همهی پیچهای بسته شده رنگ آمیزی میشود.

محدودیتهای اتصالات پیچی

وصلهی ستونها در سازههای با ارتفاع ۶۰ متر و بیشتر.

وصلهی ستونها در سازههای با ارتفاع بین ۳۰ تا ۶۰ متر در صورتی که نسبت

بعد کوچک پلان به ارتفاع در آنها از ۴۰ % کمتر باشد.

وصلهی ستونها در سازههای با ارتفاع کمتر از ۳۰ متر در صورتی که نسبت

بعد کوچک پلان به ارتفاع در آنها از ۲۵ % کمتر باشد.

در سازههای با ارتفاع بیش از ۴۰ متر، برای اتصال همهی تیرها و شاهتیرها

به ستونها و یا اتصالات هر نوع تیر یا شاهتیری

که مهار ستونها با آنها مرتبط باشد.

همهی سازههایی که جراثقالهای با ظرفیت بیش از ۵ تن تحمل میکنند.

وصلهی خرپاها یا تیرهای شیبدار سقف،

اتصال خرپاها به ستونها، وصلهی ستونها، مهار ستونها، مهار زانویی بین خرپای تیر

سقف و ستون و تکیهگاههای

جرثقیل مشمول این امر هستند.

در اتصالات تکیهگاههای اعضایی که ماشینهای متحرك یا بارهای زنده از نوعی را تحمل میکنند

که تولید ضربه و یا معکوس شدن تنشها را به همراه داشته باشد.