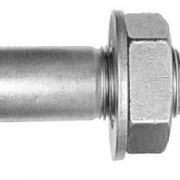

پیچ گالوانیزه گرم

گالوانیزه گرم

گالوانیزه گرم (Hot Ddip Galvanizing) یک روش گالوانیزهکردن است و اغلی برای گالوانیزهکردن آهن و فولاد بکار میرود.

این روش بوسیله غوطهور کردن فلز در حمام روی مذاب در دمای حدود ۴۶۰ °C انجام میشود.

پس از خارج کردن نمونه از حمام، روی نخست با اکسیژن و سپس با کربن سطح فولاد واکنش داده و لایه مقاوم

به خوردگی ZnCO3 را ایجاد میکند. این روش بیشتر برای جلوگیری از زنگزدگی استفاده میشود.

فرآیند

این نوع گالوانیزه باعث ایجاد پیوند بین آهن و روی در فولاد میشود. این فولاد حاصل دارای قابلیت جوشکاری است

و برای کاربرد در دماهای تا ۲۰۰ درجه سانتیگراد مناسب است. گاهی به حمام روی، سرب افزوده میشود.

هدف از این کار افزایش سیالیت روی است که مصرف آن را کاهش میدهد و همچنین سرباره را نیز قابل بازیافت مینماید.

امروزه روشهای پیشرفتهتری جایگزین برخی کاربردهای گالوانیزهکردن گرم شدهاست. یکی از این روشها آبکاری است

که در آن لایهای از روی بوسیله الکترولیز از محلول آبی برروی فلز مینشیند.

امروزه استفاده پوشش گالوانیزه بعنوان یک پوشش مقاوم و مطمئن در اکثر صنایع هنوز در حال استفاده است.

کیمیاصنعت بسیاری از درخواست های پیچ و مهره گالوانیزه گرم را تا کنون پاسخ داده است

اما بدلیل کاهش خواص مکانیکی قطعات سختکاری شده حین عملیات گالوانیزه گرم، این پوشش تنها

با دستور و تقاضای مشتری اعمال می شود و عواقب ناشی از آن نیز به عهده خود مشتری است

مگر از قبل توافق شده باشد.بازار پیچ و مهره, بورس پیچ و مهره, بورس پیچ و مهره تهران, پیچ و مهره ۱۰٫۹,

پیچ و مهره ۳, پیچ و مهره ۸٫۸, پیچ و مهره b7, پیچ و مهره iso, پیچ و مهره استنلس استیل, پیچ و مهره برنجی,

پیچ و مهره ساچمه ای, پیچ و مهره ساختمانی, جدول وزن پیچ و مهره, شرکت پیچ و مهره, کارخانه پیچ و مهره,

لیست تولیدکنندگان پیچ و مهره, لیست شرکتهای پیچ و مهره, لیست قیمت انواع پیچ و مهره, لیست قیمت پیچ و مهره,

واردات پیچ و مهره, وزن پیچ و مهره,بازار پیچ و مهره, بورس پیچ و مهره, بورس پیچ و مهره تهران,

فروش پیچ و مهره ۱۰٫۹,فروش پیچ و مهره آهنی,فروش پیچ و مهره ۸٫۸,فروش پیچ و مهره b7,فروش پیچ و مهره استنلس استیل,فروش پیچ و مهره برنجی.